This guide provides a succinct overview of sachet packaging machines, focusing on their functionality, types, and industry applications.

Initially, it explains how these machines operate, emphasizing the importance of selecting appropriate materials for high-quality packaging. This section ensures readers understand the critical role of material properties in the packaging process.

The article further distinguishes between vertical and horizontal machine types, clarifying their specific uses within the packaging industry. This distinction helps readers appreciate the versatility and efficiency of sachet packaging machines in meeting diverse packaging needs.

Additionally, the guide touches on the advancements in aseptic filling systems, highlighting technological progress in maintaining product sterility and extending shelf life.

Overall, this piece aims to equip readers with a comprehensive understanding of the pivotal role sachet packaging machinery plays in modern packaging solutions, catering especially to those involved in the packaging sector.

I. Working Process and Basic Forms of Sachet Packaging Machines

Equipment that completes all or part of the packaging processus is called packaging machinery. Depending on their function, they can be categorized into machines d'emballage de sachets, wrapping machines, heat shrink packaging machines, vacuum and vacuum inflation packaging machines, high-pressure steam cooking bag packaging machines, and filling and sealing machinery, among others.

Machines that fill liquids, semi-fluids (sauces), powders, and granular materials into packaging bags made of flexible materials and then exhaust or inflate and seal to complete the packaging are known as sachet packaging machinery.

Before sacheting, the bag must first be made. The flexible materials used for bag making, such as paper, wax paper, plastic film, aluminum foil, and their composite materials, should have good performance in protecting the items. They should be inexpensive, lightweight, easy to print, form, seal, and open for use, and easy to handle. The resulting sachet products are small in volume, lightweight, and aesthetically pleasing, becoming an important feature of emballage souple produits.

Due to the excellent heat sealing, printability, transparency, and moisture-proof and breathable properties of plastic films and their composite materials, they have been widely used in actual production. The fillings have evolved from initially only granular items to liquids, gases, colloids, and large blocks of solids.

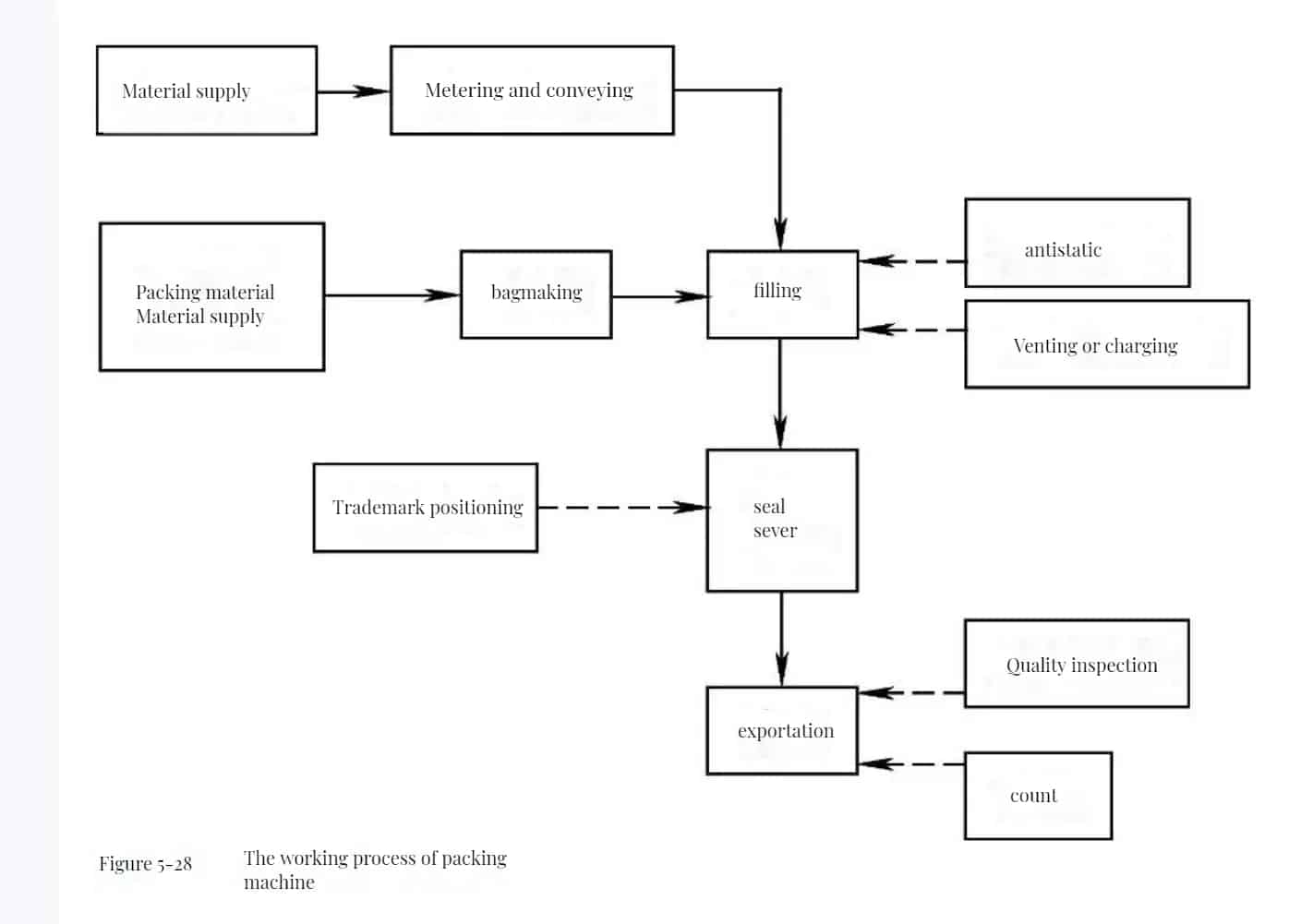

1. Working Process

Sachet packaging machines use heat-sealable matériaux d'emballage souples to automatically complete multiple functions such as bag making, material measuring and filling, exhausting or inflating, sealing, and cutting. These machines can be used to package liquid, solid, and gaseous materials and are currently the most rapidly developing and widely used type of packaging machine. Their working process is shown in Figure 5-28, with solid lines representing the basic operation procedures and dashed lines for auxiliary work procedures as needed. These packaging machines come in horizontal and vertical types.

2. Basic Forms of Bags

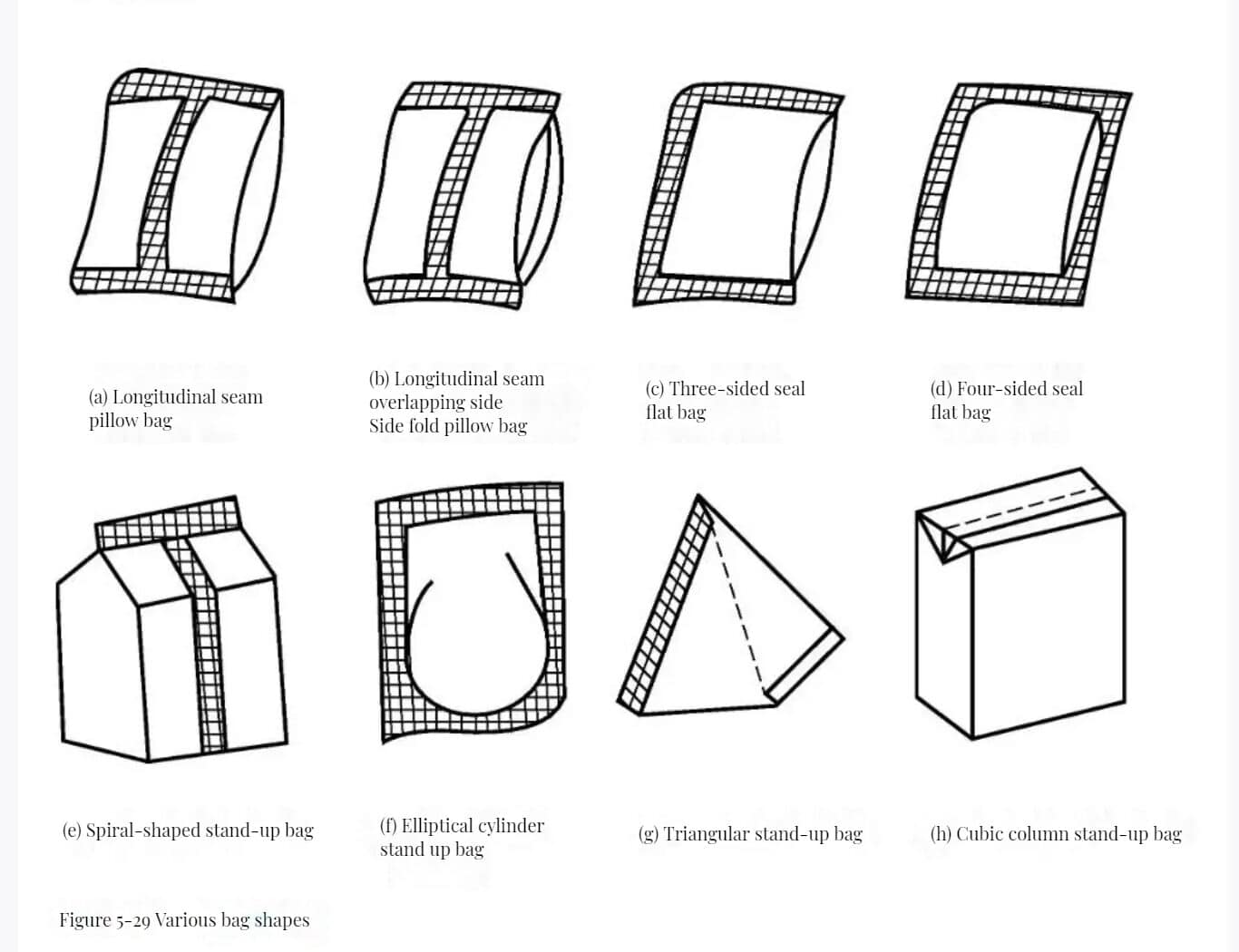

Common forms include pillow bags, flat bags, and stand-up bags. Each type has various forms, as shown in Figure 5-29. Common types include:

- Pillow Bags: According to the seam method, it can be divided into longitudinal seam overlap bags and longitudinal seam overlap side fold bags.

- Flat Bags: Can be divided into three-side seal bags and four-side seal bags.

- Stand-up Bags: Common types include cone-shaped bags, elliptical cylinder bags, triangular bags, and cubic column bags.

In the bag-making process, it generally starts with longitudinal sealing followed by horizontal sealing. Therefore, within the full length of the seam of pillow bags, there are three or four layers of film overlapped, which affects the qualité of the seal. Flat three-side seal bags have an equal number of film layers inside, resulting in better sealing quality, but the bag’s appearance is asymmetric, making it less aesthetically pleasing.

The four-side seal overcomes the above drawbacks but uses more matériel d'emballage. Various stand-up bags are aesthetically pleasing and have the advantage of standing without falling, facilitating subsequent boxing procedures and product placement and display. However, they require more matériaux d'emballage, usually composite packaging materials.

II. Types of Sachet Packaging Machines

Due to the variety of bag shapes, sachet packaging machines vary greatly in form and structure, mainly reflected in the bagging and sealing devices. The equipment for producing film bags is called a sachet packaging machine, which mainly comes in vertical and horizontal types. Vertical machines can be further divided into bag-making sachet machines and direct-shift sachet machines.

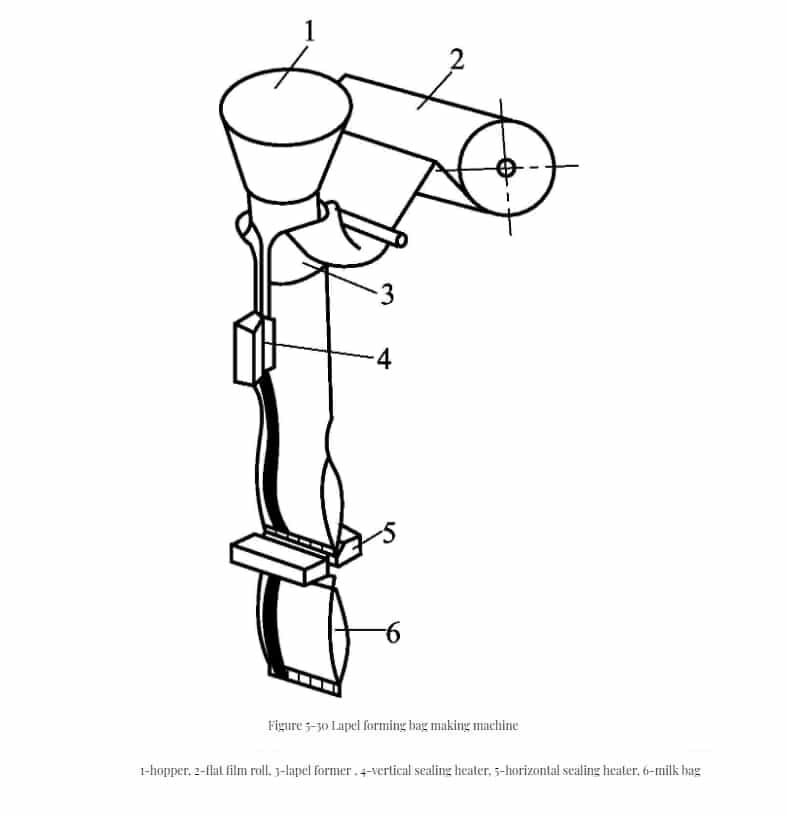

1. Collar-type Forming Bag-making Machines

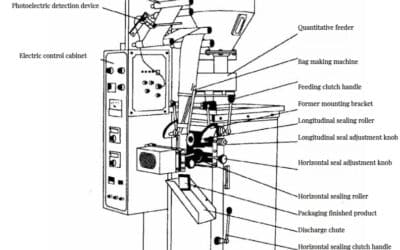

Used for making pillow bags, as shown in Figure 5-30. It can complete tasks such as bag making from plastic film, longitudinal sealing (overlap or butt joint), filling, sealing, and cutting.

Les working process involves flat film rolls passing through multiple guide rollers, then entering the collar former. It is first sealed longitudinally by a heating sealer to form a cylinder, and then a measured amount of material from the hopper falls into the bag. The horizontal sealing heater seals the bottom of the bag while pulling it downward and seals the inlet of the previous bag filled with milk. Then, it cuts between the two bags to separate them.

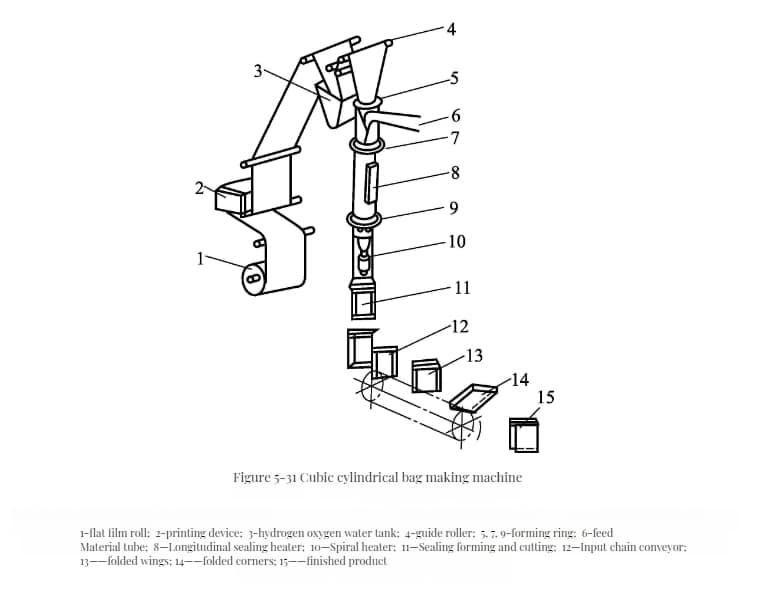

2. Tower-shaped and Cubic Column-shaped Bag-making Machines

Ces machines are mainly used for filling and packaging liquid beverages in tower-shaped and cubic column-shaped containers. Figure 5-31 shows a cubic column-shaped bag-making machine.

Working Process:

During operation, packaging material from the flat film roll is disinfected with hydrogen peroxide (commonly known as hydrogen peroxide solution) after passing through a printing device (if the packaging material already has printed text explanations, the printing device can be omitted) and guided downward by guide rollers. Under the action of forming rings, the flat packaging material is folded into a cylindrical shape.

The seam of the sac d'emballage is heated by sterile air as it moves downwards, and when it passes the last forming ring, it is sealed by a longitudinal sealing heater to form a longitudinal sealing seam. Fresh milk, juice, and other liquids are pumped into the cylindrical sac d'emballage, with sterile hot air entering the cylinder from outside the feed pipe, reaching the liquid surface, where a spiral heater sterilizes the inner wall of the bag and forms a sterile air layer above the liquid surface.

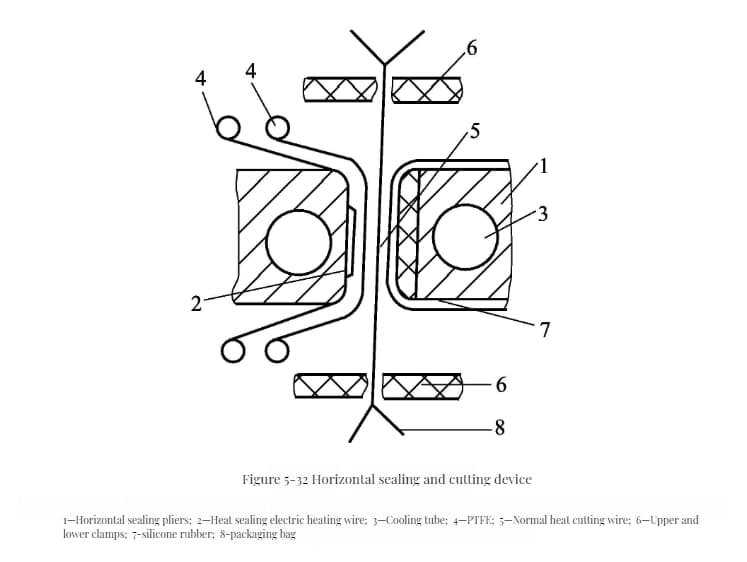

Horizontal Sealing and Cutting Device:

Horizontal sealing and cutting are performed below the liquid surface, with different configurations for tower-shaped and cubic column-shaped packaging. For tower-shaped packaging, the upper and lower horizontal sealing and cutting devices are staggered at 90°, moving up, down, and opening and closing to complete the horizontal sealing and cutting of the packaged items.

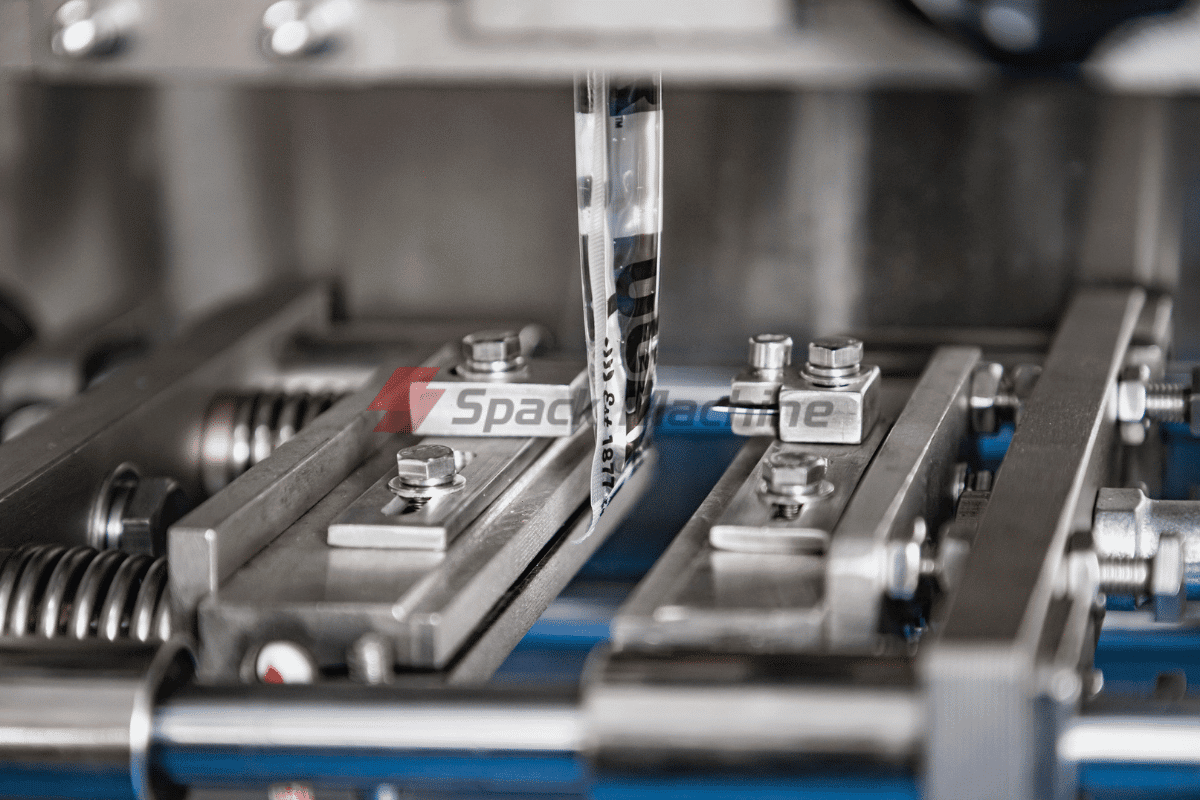

For cubic column-shaped packaging, through the combined movement of two pairs of right-angle forming tools and the horizontal sealing mouth in opening, closing, and up and down movements, the cylindrical material bag below the liquid surface is pulled down, formed, sealed, and cut. The structure of the horizontal sealing and cutting device is shown in Figure 5-32, with the horizontal sealing clamp made of aluminum alloy, containing small tubes for cooling water. The hot sealing heating wire is 7mm wide, sandwiched between two layers of polytetrafluoroethylene.

The inner layer serves as insulation, while the outer layer prevents the heating wire from sticking to the packaging material. The constant hot cutting wire is placed in the middle of the hot sealing heating wire, ensuring that the cut bags have a 3.5mm wide hot sealing edge on each side. Les horizontal cutting pad is made of silicone rubber wrapped in polytetrafluoroethylene, with two clamps holding the film to prevent the hot sealing part from being affected by tension. Hot sealing uses electric pulse sealing, with electricity for preheating and sealing, and cooling when the electricity is off.

Flat films used for beverages like juice and milk typically use composite film materials such as waxed paper-aluminum foil-polyethylene. Before forming into a cylinder, the outer surface of the waxed paper is already printed with text explanations and brand logos. A cubic column is exactly one piece of flat composite film material, with the box’s top equipped with an aluminum sealing hole for drinking. By opening the aluminum sealing hole and inserting a plastic straw, the beverage inside the box can be consumed.

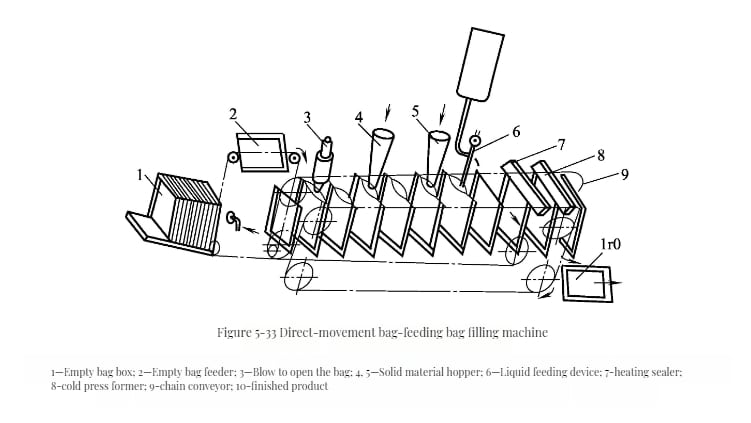

3. Direct-shift Sachet Machines

Before using a sachet machine, various empty bags are stacked in the empty bag box. During operation, an empty bag is taken from the bag layer of the empty bag box each time, held by the conveyor chain, and paused at each packaging station to complete various packaging actions. Sachet machines can be divided into direct-shift and rotary types based on the conveyor chain’s route, with the former moving the empty bags in a straight line and the latter in a rotary motion. The working principles of both types are essentially the same. Figure 5-33 shows a direct-shift sachet machine.

The bag feeding device consists of a vacuum suction head and a bag supply conveyor chain. When the empty bag moves from the empty bag box to the bag opening station, the air pipe blows air into the empty bag with the help of the chain conveyor’s clamping hand, opening the bag mouth. When the opened empty bag moves to the position under the solid material hoppers, it is filled with material or injected with liquid material by a liquid feeder.

The bag filled with material continues to move, is sealed by a heating sealer, formed by a cold press former, and finally, the clamping hand releases the bag, dropping the finished product, which is then unloaded by the discharge conveyor device. Figure 5-33 shows a three-side seal empty bag, with the finished bag being a four-side seal. The bag material can be a single-layer film or composite film, with single-layer films not used due to difficulty in taking and supplying bags.

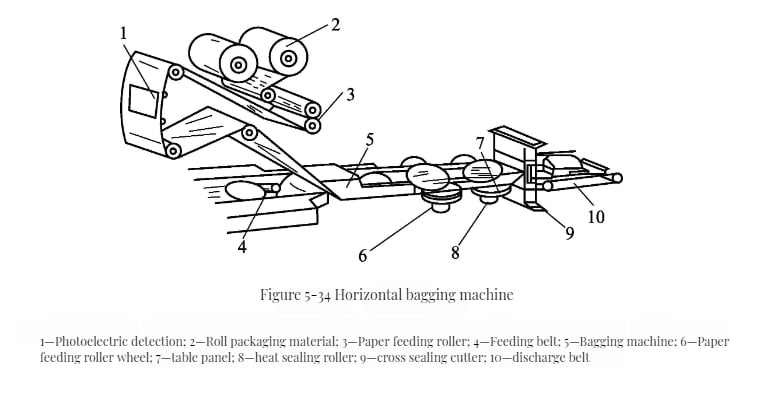

4. Horizontal Sachet Machines

Vertical sachet machines are mostly used for making bags, filling (filling), and sealing liquid beverages, while horizontal sachet machines are mostly used for packaging solidified yogurt, cheese, ice pops, and ice cream. The processus d'emballage of sachet machines is shown in Figure 5-34, with the paper pull roller and paper feeding roller synchronously pulling the film from the roll, folding the packaging material into a cylinder through the bag maker, wrapping the material sent by the feed belt inside, then sealing it longitudinally through the hot sealing roller, and cutting between the two packaging items through the horizontal sealing cutter, completing a package and sending it out through the discharge belt.

III. Aseptic Filling Systems

Aseptic packaging systems come in various forms, but essentially they differ in packaging container shapes, packaging materials, and whether they are pre-formed before filling. Below, we mainly introduce aseptic paper packaging systems and blow molding aseptic packaging systems.

Aseptic paper packaging systems are widely used in processing liquid dairy products, plant protein beverages, juice beverages, alcoholic products, and water. Paper packaging systems are mainly divided into two types: forming during the packaging process and pre-forming. The materials used for packaging are usually covered with polyethylene on both the inner and outer surfaces, effectively blocking liquid penetration and allowing good sealing of the inner and outer surfaces.

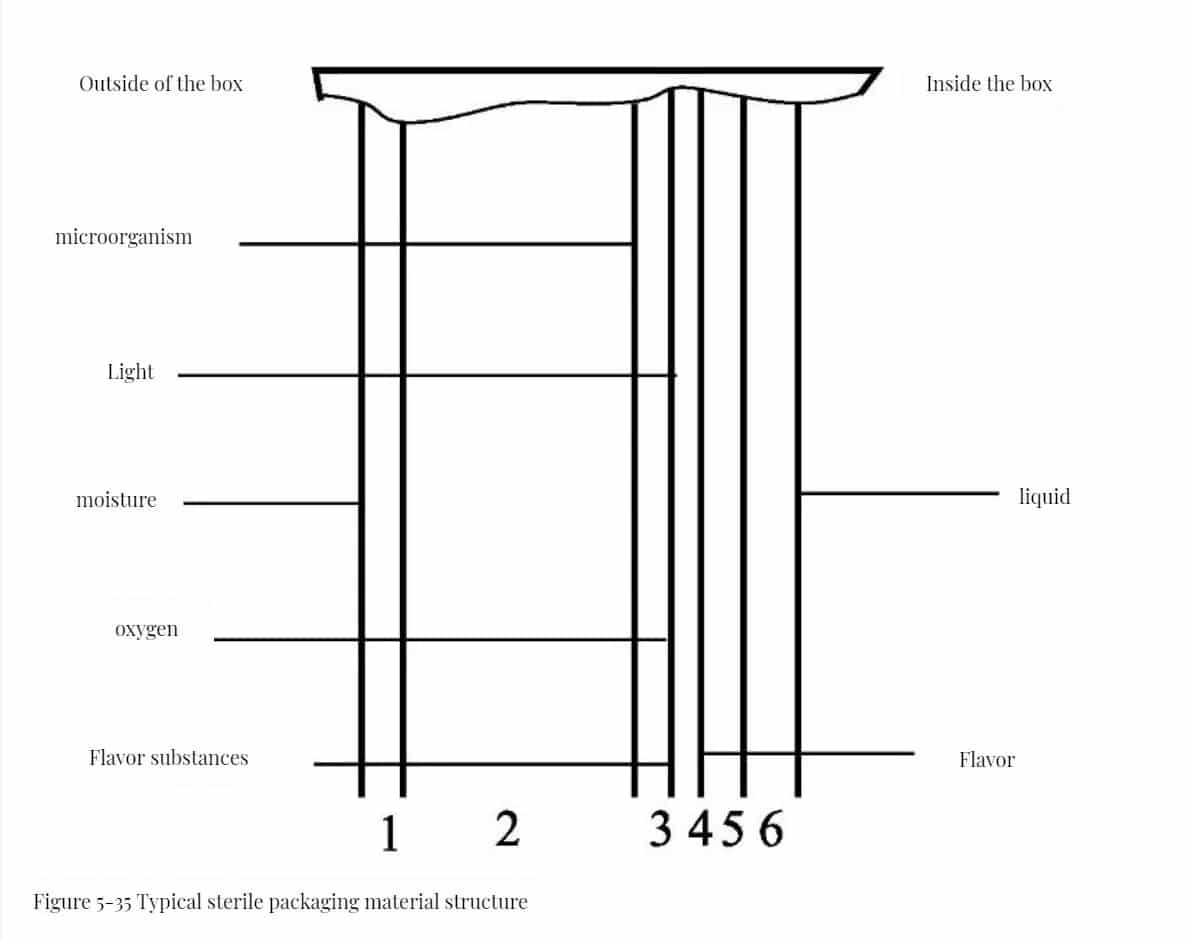

To extend the shelf life of the product, an oxygen barrier layer is added to the packaging material, usually a very thin layer of aluminum foil. Figure 5-35 shows the structure of typical aseptic packaging materials. As can be seen from the figure, each of the six layers of material has different barrier functions. With the gradual development of plastic oxygen barriers, they have the potential to replace aluminum foil in the future.

1. Paper Roll Forming Packaging Systems

Paper roll forming packaging systems are currently the most widely used packaging systems. The packaging material is continuously supplied to the packaging machine from a paper roll, and after a series of forming processes, it is filled, sealed, and cut. Paper roll forming packaging systems are mainly divided into two categories: open aseptic packaging systems and closed aseptic packaging systems.

Open packaging systems have packaging capacities of 200mL, 250mL, 500mL, 1000mL, etc., with packaging speeds of 3600 packages/h and 4500 packages/h.

Structure of Open Aseptic Packaging Systems:

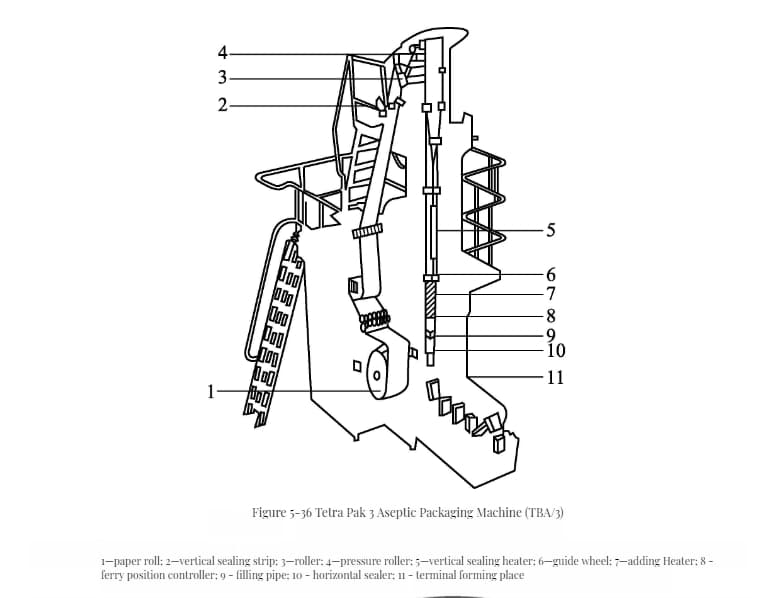

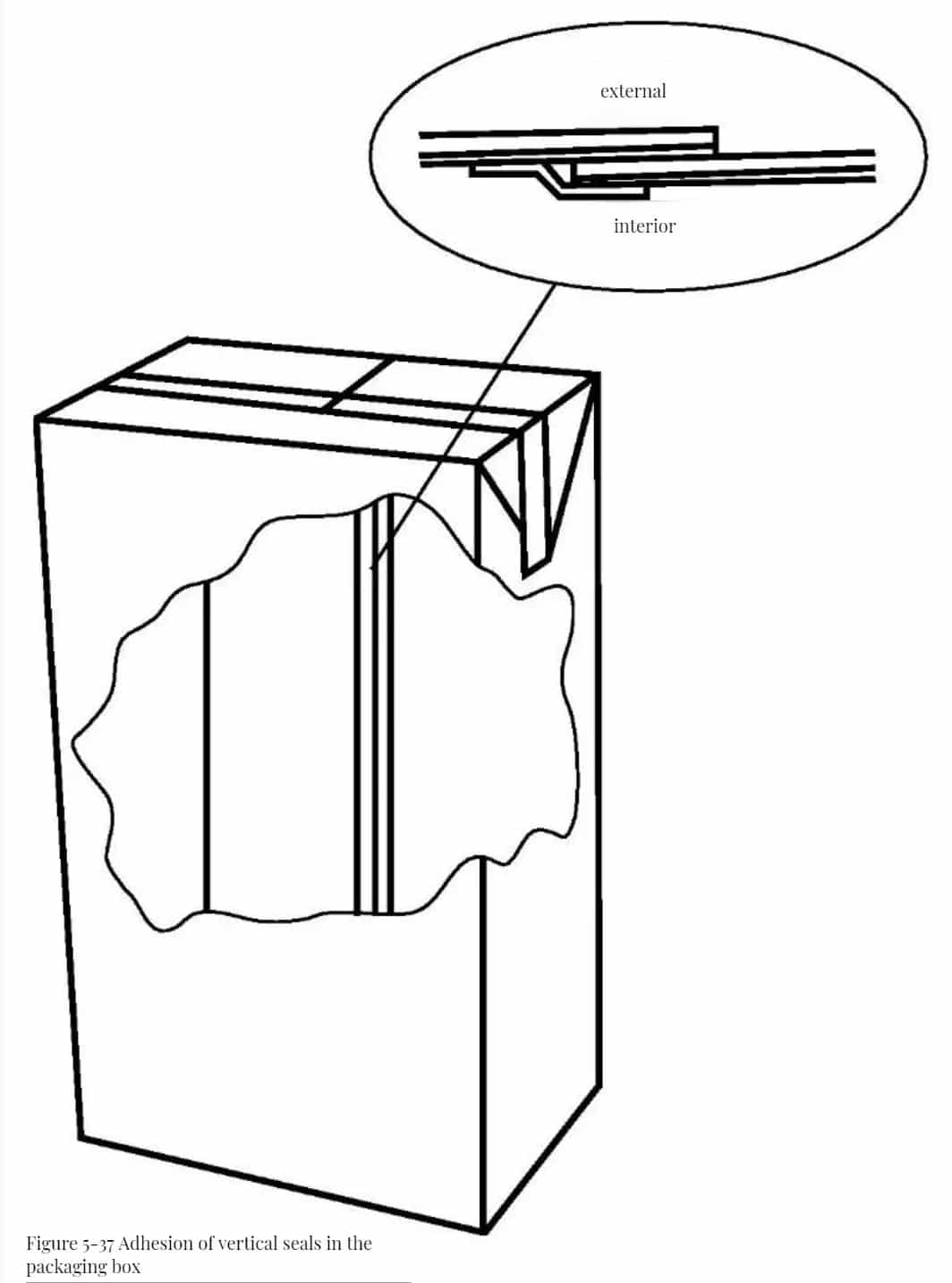

The Tetra Pak 3 type aseptic machine d'emballage (TBA/3) is a typical open aseptic packaging system, as shown in Figure 5-36. After the packaging material enters the packaging machine from the paper roll, it rises to the back of the packaging machine, and the longitudinal sealing strip is heat-sealed to one side of the packaging paper. The structure of the bonded longitudinal sealing strip is shown in Figure 5-37, with the following two main functions: strengthening the longitudinal seal and preventing product leakage.

After bonding the longitudinal sealing strip, the packaging paper is coated with a layer of hydrogen peroxide film by roller 3, and then the excess hydrogen peroxide is removed by a pair of pressure rollers 4. At this point, the packaging paper has reached its highest position and then moves downwards, forming a paper cylinder through the longitudinal sealing heater 5 and guide wheel 6, with the remaining hydrogen peroxide evaporated by heater 7 before the product begins to fill.

The product’s liquid level is always controlled above the horizontal sealing liquid surface, with two pairs of horizontal sealing pressers continuously pulling the packaging paper across the packaging machine, while the product also continuously enters the packaging machine.

Horizontal sealing is completed in two steps: bonding and cutting. Effective bonding requires two major factors: temperature and pressure. The temperature during sealing is produced by inductive heating, i.e., by clamping the cylindrical paper cylinder with claws, turning it into a rectangular shape.

The product is squeezed out in the sealing area under the pressure of the claws, with the U-shaped metal ring inside the claws generating a high-frequency current, forming an inverse inductive current in the aluminum foil layer of the packaging paper, thus heating the aluminum foil and transferring heat to the inner layer of polyethylene to melt it. Under the pressure of the claws, the polyethylene quickly cools and solidifies, completing the sealing process. After sealing, the cutter inside the claws cuts the packaging in the sealing area.

The product enters the paper cylinder through the filling pipe, with its lower end below the product liquid surface, effectively preventing foam formation. After remplissage et scellement, the packaging passes through the end former, bending and folding the top and bottom edges, and bonding to form.

Sterilization of the Packaging Machine:</strong>

Before production, the surfaces of the packaging machine that come into contact with the product must be sterilized, achieved through sterile hot air produced by the packaging machine itself. Sterile hot air is drawn from the surrounding environment by the sterile air device and heated by the air heater to a temperature sufficient to effectively sterilize the air (above 280°C).

During the sterilization process, sterile hot air directly contacts the surfaces of the machine d'emballage that come into contact with the product. When the product valve inlet temperature reaches 180°C, the timer starts, completing sterilization within a certain time (within 30min). After sterilization, the water cooler starts, cooling the sterile hot air, which then cools the product contact surfaces. At this point, the pre-sterilization process before production ends, and the machine d'emballage enters the production-ready state.

Sterilization of the Packaging Paper:

The sterilization of packaging paper includes the following two processes.

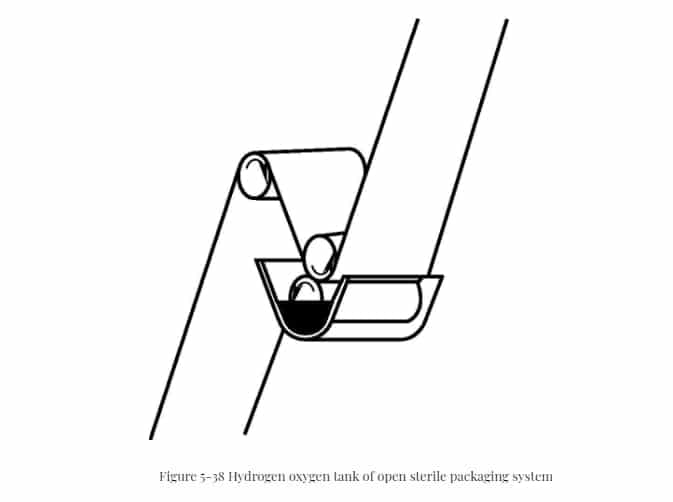

- Formation of the Hydrogen Peroxide Film: The precondition for ensuring the sterilization of packaging paper is to evenly coat the surface in contact with the product with a layer of hydrogen peroxide film before sterilization. This process is achieved by a hydrogen peroxide tank in the open aseptic packaging system (Figure 5-38).

When the open aseptic packaging system operates, the packaging paper first passes through the strip, then enters the hydrogen peroxide tank, where a set of roller systems attaches a layer of hydrogen peroxide film to the surface of the packaging paper in contact with the product, simultaneously removing some of the microorganisms attached to the surface of the packaging paper. The hydrogen peroxide used here must contain a wetting agent to reduce the surface tension of the hydrogen peroxide.

The hydrogen peroxide tank does not sterilize the packaging paper, as the temperature here is too low to achieve the required sterilization efficiency. It only attaches a layer of hydrogen peroxide film to the packaging paper for subsequent sterilization.

It’s worth noting that after applying the hydrogen peroxide film, the entire packaging paper is exposed to the air as it moves forward. Therefore, maintaining a stable temperature and humidity in the packaging space is very important. Otherwise, it will affect the evaporation of hydrogen peroxide and ultimately the sterilization effect of the packaging paper.

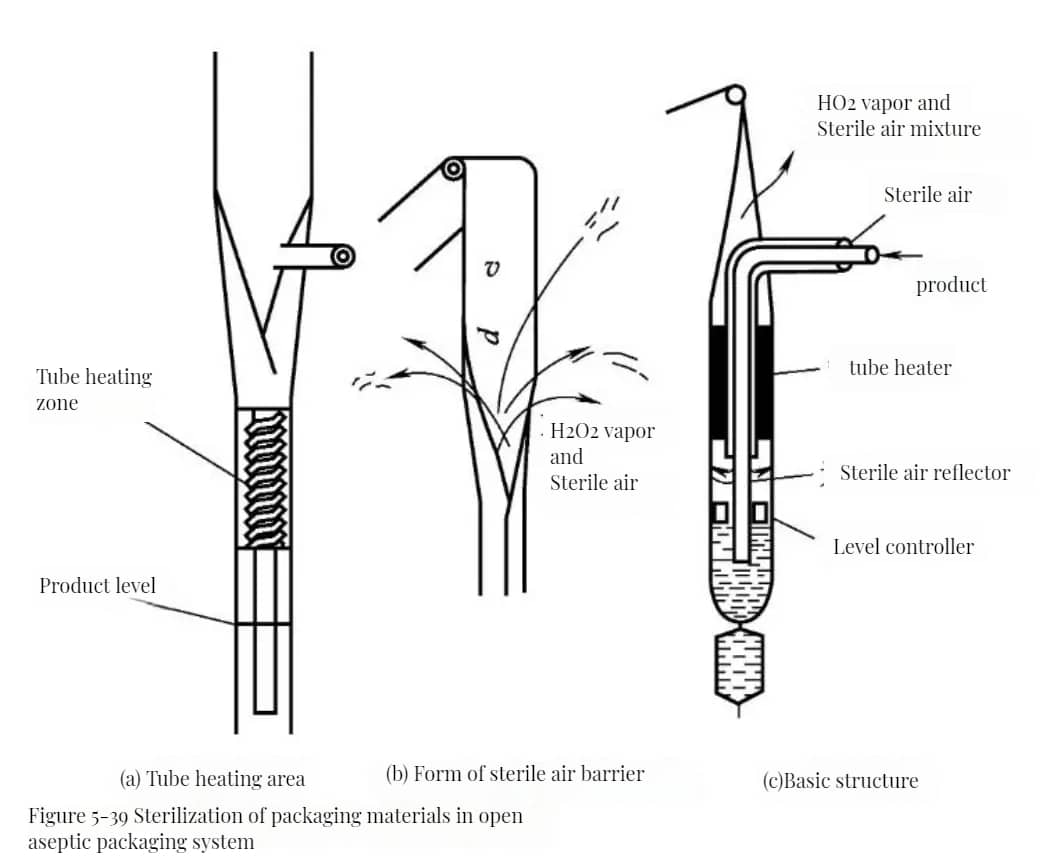

- Sterilization of Packaging Paper: The sterilization of packaging paper coated with a hydrogen peroxide film is achieved by heating the hydrogen peroxide with a tube heater, which is an electronic component wrapped around the product filling pipe, extending to the middle of the paper cylinder, as shown in Figure 5-39. Depending on the size of the packaging volume, the temperature range of the tube heater varies, generally between 450 and 650°C. The tube heater heats the inner surface of the packaging paper through conduction and radiation to 110-115°C, greatly increasing the sterilization efficiency of the evaporated hydrogen peroxide gas. Thus, the sterilization of the packaging paper is completed in this process. In actual production, to prevent microbial contamination, on one hand, the hydrogen peroxide gas evaporated in the tube heater area rises, and on the other hand, sterile air is continuously introduced into the paper cylinder, forming a sterile air barrier on the surface of the packaging paper.

Closed Aseptic Packaging Systems

The biggest improvement of closed aseptic packaging systems is the establishment of a sterile room. The sterilization of packaging paper is conducted in a hydrogen peroxide bath within the sterile room, eliminating the need for a wetting agent and enhancing the safety of aseptic operations. Another improvement of this system is the addition of an automatic paper joining device, and the packaging speed has further increased.

The packaging volume range of closed packaging systems is wide, from 100 to 1500mL, with the lowest packaging speed being 5000 packages/h and the highest being 18000 packages/h.

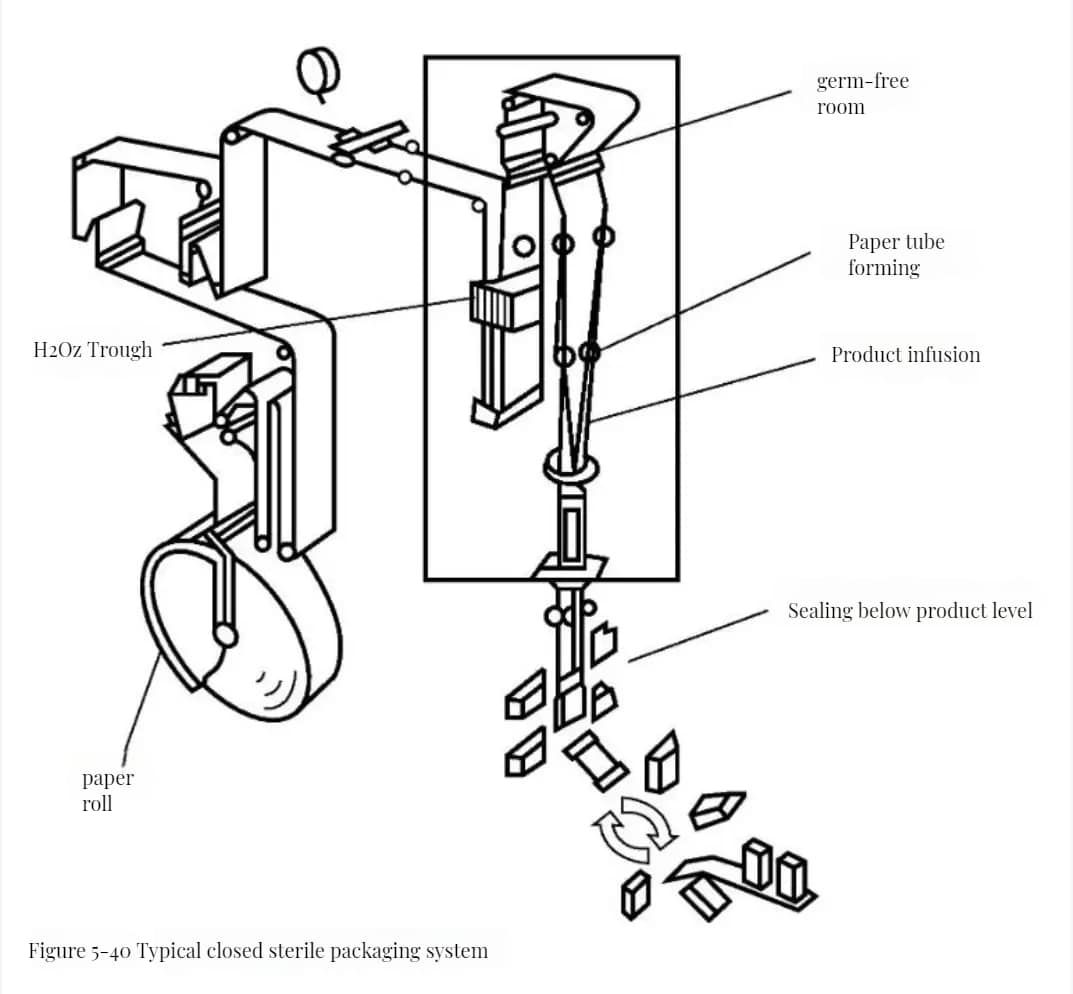

Figure 5-40 shows a typical closed aseptic packaging system. In production, the packaging paper rises from the paper roll to the longitudinal sealing strip applicator, where the longitudinal strip is heat-sealed to one side of the packaging paper, then enters the hydrogen peroxide bath for sterilization. The sterilized packaging paper forms a paper cylinder inside the sterile room.

To ensure that the sterile room is not contaminated by microorganisms, sterile air is continuously introduced to maintain positive pressure during production. The horizontal and longitudinal sealing of the closed aseptic packaging system is similar to that of the open system. To prevent the formation of bubbles and the mixing of gas, the horizontal sealing is also done below the product’s liquid level. Additionally, the closed aseptic packaging system can produce products with a top gap, i.e., injecting nitrogen gas while filling the product.

0 commentaires